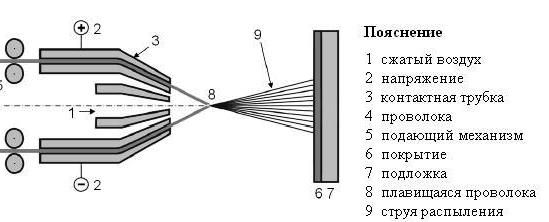

Между двумя распыляемыми материалами в форме проволоки одного или разного типа зажигается дуга. Распыляемая проволока оплавляется примерно при 4.000 °C и с помощью распыляющего газа наносится на подготовленную поверхность детали. При использовании азота или аргона вместо воздуха в качестве распыляющего газа снижается оксидирование материалов. Типичная толщина слоя 0,2-20 мм.

|

Материал покрытия |

Толщина покрытия, мкм |

Параметры шероховатости, мкм |

|

|

Ra |

Rz |

||

|

Цинк |

От 40 до 120 |

6,3-10,0 |

25-40 |

|

|

Св. 120 до 200 |

10,0-12,5 |

40-50 |

|

Алюминий |

От 60 до 120 |

8,0-12,5 |

32-50 |

|

|

Св. 120 до 200 |

10,0-12,5 |

40-50 |

|

|

Св. 200 до 300 |

12,5-16,0 |

50-63 |

Покрытие рекомендуется наносить на изделие, форма которого позволяет напылить покрытие под углом от 90 ° до 75 ° к поверхности изделия. В труднодоступных для напыления покрытия местах допускается уменьшать этот угол до 45 °.

Заусенцы, острые кромки, сварочные брызги, остатки флюсов, ржавчина, окалина и формовочная смесь должны быть удалены зачисткой или струйно-абразивной обработкой. Радиусы на кромках должны быть не менее 1 мм.

Обезжиривание поверхности производят по ГОСТ 9.402 до окончательной струйно-абразивной обработки. Поверхность должна соответствовать первой степени обезжиривания по ГОСТ 9.402.

В качестве предпочтительного способа обработки для придания шероховатости поверхности и очистки от окислов рекомендуется струйно-абразивная обработка. В технически обоснованных случаях допускается использовать другие способы обработки поверхности для придания шероховатости. Степень очистки поверхности от окислов после обработки должна быть не выше второй по ГОСТ 9.402.

При струйно-абразивной обработке стальных изделий с толщиной стенки менее 2 мм следует принять меры, предупреждающие деформацию изделия.

Параметры шероховатости поверхности основного металла после струйно-абразивной обработки Ra и Rz пo ГОСТ 2789 должны соответствовать указанным в таблице.

Примечание. При использовании иных способов подготовки поверхности параметры шероховатости устанавливают в соответствующей технической документации на изделия.

Узкие зазоры, глубокие отверстия, карманы и другие труднодоступные места на поверхности изделия должны быть подготовлены к нанесению покрытия в том случае, если их глубина не превышает половины среднего значения поперечного сечения.

На изделия, имеющие царапины, раковины и другие дефекты, которые не влияют на эксплуатационные свойства изделий, могут быть нанесены покрытия, если внутренняя поверхность этих дефектов доступна для ее подготовки под напыление.

Перед напылением поверхность основного металла должна быть сухой и чистой, без остатков окалины, ржавчины, жировых и других загрязнений.

Промежуток времени после подготовки поверхности основного металла до нанесения покрытия не должен превышать 0,5—12 ч в зависимости от категории размещения изделия по ГОСТ 15150 и устанавливается в нормативно-технической документации на конкретное изделие.

Примечание . Для категории размещения 4 допускается увеличивать верхнюю границу этого промежутка времени до 24 ч при отсутствии факторов, ухудшающих качество подготовленной поверхности.

Подготовку поверхности, хранение, транспортирование подготовленных изделий и напыление покрытия следует проводить в условиях, исключающих попадание атмосферных осадков и конденсацию влаги на поверхностях изделий. Процесс напыления необходимо проводить при температуре воздуха не ниже минус 5 °С.

При ручном напылении слой покрытия наносят перекрывающимися параллельными полосами напыления с перекрытием в одну треть полосы. Для уменьшения разнотолщинности слой покрытия наносят полосами напыления, расположенными перпендикулярно к полосам напыления предыдущего слоя.

При механизированном способе напыления покрытие заданной толщины наносят параллельными полосами напыления с перекрытием, обеспечивающим минимальную разнотолщинность покрытия.

Отслоения (вздутия), следы местной коррозии и другие дефекты покрытия должны устраняться обработкой дефектного участка и повторным нанесением на него покрытия.

Площадь участка, подготовленного под повторное напыление, должна обеспечивать плавное перекрытие ранее нанесенного покрытия вновь наносимым.

При напылении покрытия на изделия, предназначенные для сварки, в месте сварного шва оставляют свободную от покрытия полосу шириной от 10 до 50 мм (в зависимости от толщины свариваемого материала). Примечание . Допускается напылять покрытия на участки, подвергаемые сварке, если наличие покрытия не ухудшает качества сварного шва. Поврежденное при сварке покрытие восстанавливается.

Струйно-абразивную обработку сварных швов и дефектных участков рекомендуется проводить неметаллическими абразивами.

При напылении многослойных покрытий, а также необходимости наращивания толщины покрытия (без дополнительной подготовки поверхности) увеличение его толщины необходимо проводить на сухом ранее напыленном покрытии, на поверхности которого не допускаются коррозионные повреждения и другие загрязнения. Разрыв во времени между операциями напыления не должен превышать 12 часов.